Redakcja

Portal techniczny mistrzowieizolacji.pl powstał dla profesjonalnych wykonawców ociepleń. Dostarczamy wiedzę o normach budowlanych, testach materiałów i certyfikatach, pomagając wybierać sprawdzone rozwiązania.

Redakcja

20 października, 2025

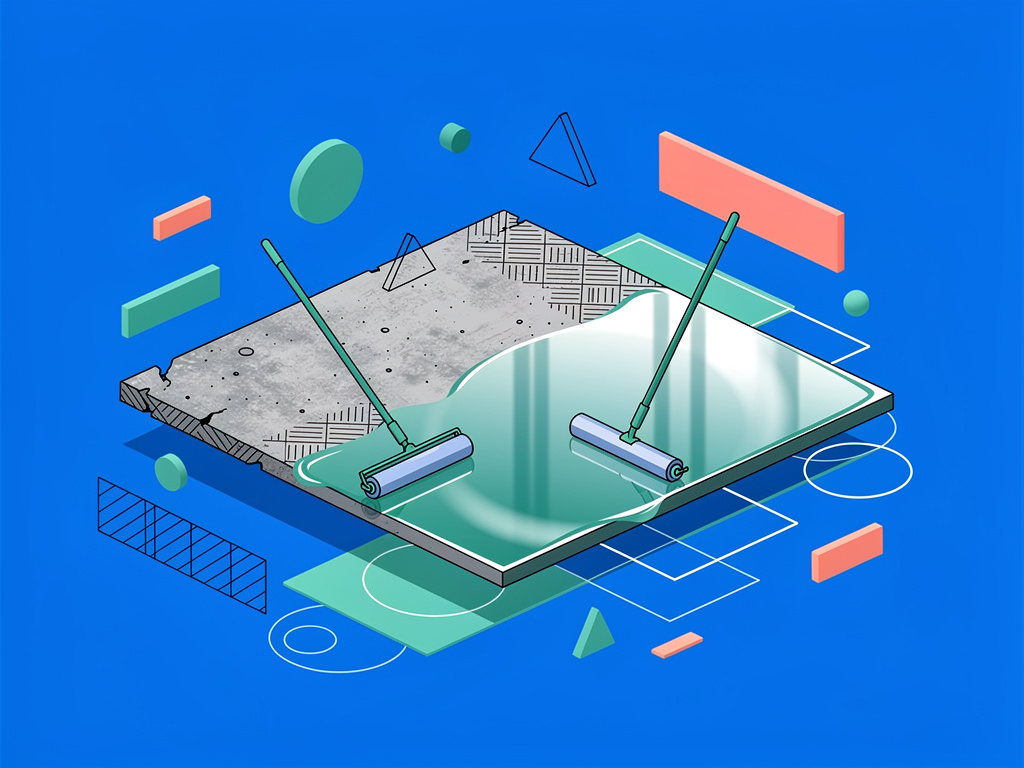

Posadzki przemysłowe pracują w ekstremalnych warunkach – zmagają się z ciągłym ruchem wózków widłowych, agresywnymi chemikaliami oraz nagłymi zmianami temperatury. Renowacja za pomocą żywic epoksydowych i poliuretanowych przywraca ich pełną funkcjonalność przy minimalnych przestojach i kosztach, często okazując się znacznie bardziej opłacalną opcją niż wymiana całej nawierzchni.

Solidna renowacja zaczyna się od dokładnej diagnozy. Niezbędne są pomiary wilgotności podłoża, identyfikacja pęknięć i rys skurczowych, ocena pylenia betonu oraz weryfikacja przyczepności starych powłok żywicznych.

Najczęstszy problem to odspajanie się poprzednich powłok żywicznych z powodu wadliwego przygotowania podłoża – odpowiada za 60-80% awarii systemów epoksydowych. W zakładach spożywczych obserwujemy głównie erozję chemiczną wywołaną agresywnymi detergentami i cyklami mycia CIP. Nieprawidłowa konserwacja oraz przeciążenia dynamiczne przyspieszają degradację, skutkując pyleniem i utratą szczelności.

Protip: Zawsze przeprowadź test pull-off (odrywania) – minimalna przyczepność dla nowych warstw żywicznych wynosi 1,5 MPa, co gwarantuje trwałe połączenie z betonem.

Osiągnięcie właściwego profilu chropowatości zgodnie ze standardem ICRI 310.2R stanowi absolutny klucz do sukcesu. Standard definiuje poziomy CSP (Concrete Surface Profile) w skali 1-9. Cienkie powłoki epoksydowe o grubości 15-40 mil wymagają CSP 3-5, uzyskiwanego przez śrutowanie lub szlifowanie diamentowe. Grube screedy poliuretanowe powyżej 4 mm potrzebują CSP 5-9, osiąganego poprzez skaryfikację lub hydrostrumieniowanie.

| Metoda przygotowania | Zakres CSP | Zastosowanie w renowacji |

|---|---|---|

| Szlifowanie diamentowe | CSP 1-3 | Lekkie naprawy, cienkie powłoki |

| Śrutowanie | CSP 3-7 | Standardowe renowacje przemysłowe |

| Skaryfikacja | CSP 5-9 | Głębokie ubytki, screedy ciężkie |

Przed nałożeniem żywicy musisz usunąć wszystkie zanieczyszczenia: oleje, smary, stare żywice i mleczko cementowe. Wykorzystaj frezowanie, śrutowanie lub trawienie kwasowe, zawsze kończąc neutralizacją i dokładnym odkurzaniem przemysłowym.

Charakteryzują się wyjątkową twardością i odpornością chemiczną, sprawdzając się doskonale w magazynach wysokiego składowania i zakładach chemicznych. Wytrzymują temperatury do 65°C, oferując doskonałą adhezję do betonu. Najlepiej działają w środowiskach o umiarkowanym ruchu i stabilnych warunkach termicznych.

Ich elastyczność, odporność na szoki termiczne (do 120°C) i ścieranie zapewniają nawet 4-krotnie dłuższą żywotność w kuchniach przemysłowych i browarach niż epoksydy. PU screedy idealnie nadają się do przemysłu spożywczego, gdzie występują częste cykle mycia wysokotemperaturowego.

Protip: W obszarach z intensywnym ruchem wózków widłowych wybieraj poliuretany z antypoślizgową teksturą – spełniają klasyfikację FeRFA Type 8 dla ciężkich obciążeń mechanicznych.

Podczas mieszania komponentów zachowaj precyzję – standardowe proporcje to 1:1 lub 2:1 (baza:utwardzacz). Błędy na tym etapie są główną przyczyną nieutwardzania się warstw żywicznych.

Skopiuj poniższy prompt i wklej do ChatGPT, Gemini lub Perplexity, aby wygenerować spersonalizowaną specyfikację renowacji. Możesz też skorzystać z naszych autorskich narzędzi dostępnych w sekcji narzędzia lub skorzystać z dedykowanych kalkulatorów branżowych.

Jesteś ekspertem od posadzek przemysłowych. Przygotuj szczegółową specyfikację renowacji posadzki dla:

- Typ obiektu: [np. magazyn, zakład spożywczy, hala produkcyjna]

- Obecne uszkodzenia: [np. pęknięcia, pylenie, odspojenia]

- Intensywność ruchu: [lekka/średnia/ciężka]

- Ekspozycja chemiczna: [tak/nie, jakiego typu]

Uwzględnij: metodę przygotowania podłoża według ICRI CSP, rodzaj żywicy (epoksyd/poliuretan), grubość warstw, normy PN-EN 13813 i BS 8204-6, oraz harmonogram prac z uwzględnieniem przestojów produkcyjnych.Primer epoksydowy niskowizkościowy (LV) nakładaj na powierzchnię o profilu minimum CSP 3. Penetruje pory betonu, tworząc bazę dla kolejnych warstw. Czas schnięcia wynosi zazwyczaj 24 godziny.

Płytkie ubytki do 10 mm wypełnij zaprawą epoksydową. W przypadku głębokich dziur sięgających 100 mm zastosuj zaprawy poliuretanowe – ich elastyczność lepiej absorbuje naprężenia w masywnych naprawach.

Nanieś screed o grubości 4-9 mm – mechanicznie zacierany lub samopoziomujący w zależności od potrzeb. W przemyśle spożywczym preferuj systemy z zaokrągleniami coving łączącymi podłogę ze ścianami, co znacząco ułatwia utrzymanie higieny.

Topcoat nadaje połysk, chroni przed promieniowaniem UV i wzmacnia odporność chemiczną. Ruch pieszy możliwy jest po 6-24 godzinach, pełne obciążenie mechaniczne po 72 godzinach.

Profesjonalna renowacja musi spełniać normę PN-EN 13813 definiującą wymagania dotyczące wytrzymałości na ściskanie i ścieranie oraz BS 8204-6 regulującą projektowanie i instalację powłok żywicznych.

Kluczowe parametry do deklarowania:

Protip: Wymagaj certyfikatów CE oraz protokołów testów Böhme na ścieranie – dla powierzchni użytkowych straty masy nie powinny przekraczać 2000 mg.

Właściwa pielęgnacja może wydłużyć eksploatację posadzki nawet o dekadę. Podstawowe zasady to codzienne mycie neutralnymi detergentami o pH 6-8, unikanie agresywnych cykli CIP powyżej 120°C dla poliuretanów oraz okresowa inspekcja z natychmiastową naprawą punktowych uszkodzeń.

Planowa regeneracja: co 5-7 lat przeprowadź szlifowanie powierzchni i aplikację lakieru epoksydowego. W przypadku większego zużycia rozważ overlaying – nałożenie nowej warstwy na istniejącą. Dane branżowe pokazują, że posadzki poliuretanowe służą do 10 lat w warunkach intensywnego ruchu, podczas gdy epoksydy osiągają średnio 5 lat.

Redakcja

Portal techniczny mistrzowieizolacji.pl powstał dla profesjonalnych wykonawców ociepleń. Dostarczamy wiedzę o normach budowlanych, testach materiałów i certyfikatach, pomagając wybierać sprawdzone rozwiązania.

Newsletter

Subskrybuj dawkę wiedzy

Wypróbuj bezpłatne narzędzia

Skorzystaj z narzędzi, które ułatwiają codzienna pracę!

W obiektach przemysłowych dylatacje konstrukcyjne pełnią rolę szczelin kompensujących ruchy elementów budynku wynikające z obciążeń…

W branży izolacji przemysłowych sposób współpracy z firmami radykalnie różni się od obsługi osób prywatnych….

Wybór hydroizolacji tarasu podpłytkowej wpływa na trwałość konstrukcji przez kolejne dekady. Dla profesjonalnych wykonawców liczy…